Случаи, когда автомобиль приходит в негодность из-за разрушения коррозией кузова, в то время как другие агрегаты автомобиля могли бы прослужить еще много лет, не так уж редки. В особенно жестких условиях эксплуатируются днище, внутренние поверхности крыльев и другие нижние поверхности автомобиля, поскольку они постоянно покрыты слоем грязи, пропитанной растворами соли, которой посыпают дороги, удобрениями и другими агрессивными веществами.

По самым осторожным подсчетам борьба со льдом на дорогах уменьшает срок службы автомобилей примерно на 3 года. Практика показывает, что больше всего при этом страдают колесные ниши, пороги и части днища, расположенные позади ведущих колес. Именно поэтому даже небольшие повреждения покрытий в указанных местах приводят к интенсивному развитию коррозии и быстрому разрушению автомобиля.

Машиностроители для обеспечения сохранности низа кузова и шасси обрабатывают их на заводе специальными противокоррозионными составами. Хорошими защитными материалами для днища и крыльев автомобиля считаются поливинилхлоридные пластизоли. Срок их защитного действия составляет от трех до семи лет. На машиностроительных заводах из материалов этой группы часто используют пластизоль Д-11А. Покрытия из Д-11А обеспечивают также уменьшение шума при движении машины.

Наносят пластизоль методом безвоздушного распыления при помощи краскораспылителя. Затем пластизольную пленку высушивают при повышенной температуре (не более 150 °C) в течение 30 мин.

В этом классе защитных покрытий есть также каучуковые и битумно-каучуковые покрытия. Благодаря хорошей эластичности, они обладают длительным защитным действием высокой стойкости к ударам камней (гравия) и действию низких температур.

Битумные покрытия защищают металлические поверхности в течение 1–2 лет. Они надежно противостоят действию влаги, соли, но недостаточно стойки к ударам камней и щебня, а также неморозостойки.

Для сезонной противокоррозионной защиты днища и крыльев иногда используют восковые составы. Достоинством этих материалов является хорошая способность проникать в мельчайшие щели, затекать в кромки, различные карманы и другие труднодоступные места. Но восковые пленки имеют низкую износостойкость, плохо противостоят ударам камней и щебня. Более целесообразно использовать восковые составы для консервации других защитных покрытий днища, например, битумных. В период эксплуатации в более агрессивных условиях, например, зимой, восковую пленку рекомендуется восстанавливать дважды за сезон.

Срок защитного действия покрытий во многом зависит от качества подготовки поверхности. Так, каучуковые покрытия нужно наносить только на очень тщательно очищенную от грязи, смазки и ржавчины поверхность. В противном случае покрытия плохо сцепляются с защищаемой поверхностью и не обеспечивают ее защиту на длительное время. Если учесть, что они и более дороги по сравнению с другими, то необходимость тщательного выполнения всех требований производителя станет еще более очевидной.

Машиностроители сегодня готовят автомобили к эксплуатации более аккуратно, тем не менее, до начала эксплуатации нового автомобиля его следует тщательно осмотреть. Если при этом будут обнаружены отслоения, вздутия, трещины защитной битумной пленки или ее толщина в отдельных местах будет недостаточна (для битумных покрытий она должна быть не менее 1 мм), эти дефекты необходимо исправить сразу же.

Особое внимание нужно уделить осмотру труднодоступных мест и крыльев, так как эти места начинают ржаветь в первую очередь. Объяснение этому простое: внутренние поверхности крыльев за счет ударов камней и других твердых предметов на дороге подвергаются наибольшему абразивному износу. Если защитные покрытия в этих местах регулярно не проверять и не возобновлять, они быстро истираются до чистого металла.

Для защиты автомобиля снизу и защиты внутренних полостей отечественная промышленность выпускает ряд материалов – это автоантикор битумный для днища, мастика сланцевая автомобильная, автоантикор для днища резинобитумный, Мовиль, Резистин и др. Есть хорошие импортные аналоги. Их изготовляют на основе продуктов переработки нефти, сланцев, каучуков, эпоксидных смол и т. д. В состав входят ингибиторы коррозии, поверхностно-активные вещества, связующие (смолы, каучуки, парафины, церезины, синтетические полимеры), наполнители (тальк, асбестовая крошка) и др. Все составы обладают хорошей смачивающей способностью, благодаря чему легко проникают в дефекты сварочных швов, трещины, узкие зазоры между листами металла, а также в рыхлую ржавчину, пропитывая ее и замедляя процесс коррозии там, где он уже начался.

К составам для защиты днища от коррозии, исходя из условий эксплуатации автомобилей и проведения ремонтных работ, предъявляются следующие требования:

– высокая стойкость к воздействию влаги, минеральных солей, сернистого газа;

– малая гигроскопичность;

– высокая адгезия, стойкость к вибрациям и абразивному износу, ударным нагрузкам;

– стойкость к воздействию высоких (до 140 °C) и низких (до –40 °C) температур;

– относительно быстрое высыхание;

– нейтральность растворителя, содержащегося в защитном компоненте, по отношению к лакокрасочным и грунтовочным покрытиям, резине.

Надо заметить, что разработке таких составов всегда уделялось значительное внимание как у нас, так и за рубежом. Можно сказать, что достигнуты неплохие результаты – отечественные антикоры зачастую не только не уступают зарубежным по показателям качества, но во многих случаях и превосходят их. Перечисленные препараты могут обеспечить защиту автомобилей на достаточно долгий период. Качество приведенных защитных составов высоко (вне зависимости от конкретного названия), поэтому эти составы могут с одинаковым успехом применяться для защиты как днища, так и крыльев автомобилей.

Перед тем как начинать заниматься противокоррозионной обработкой автомобиля, необходимо подготовить все нужные для работы инструменты и материалы: металлическую щетку, деревянный скребок, приспособления для распыления антикора, кисти (широкую и узкую), крупнозернистую наждачную бумагу, ветошь, уайт-спирит, преобразователь ржавчины, противокоррозионную мастику.

Расход материала для обработки днища и крыльев зависит от размеров кузова и составляет 4–5 кг, а для внутренних полостей – 3 кг.

Как всегда при покрасочных работах, перед нанесением противокоррозионных защитных составов днище и другие обрабатываемые поверхности необходимо подготовить.

От чего зависит объем подготовки? Если заводское покрытие хорошо сохранилось, то днище и колесные ниши достаточно тщательно вымыть водой или моющим раствором. Мыть нужно жесткой кистью или щеткой до тех пор, пока не будет удалена вся грязь. Затем кузов необходимо хорошо просушить.

Высушенное днище внимательно осматривают, выявляя места, где заводское покрытие отслоилось и повреждено, где имеются очаги коррозии, а также пятна масла. Замасленные места надо протереть ветошью, смоченной бензином, до полного удаления следов масла. Отслоившиеся и легко отделяющиеся участки старого покрытия придется снять острым ножом или шпателем. Ржавчину с металла надо снять грубой шкуркой и составами для удаления ржавчины. Следующая операция – грунтовка. Можно использовать грунтовку ГФ-021. Ее наносят и сушат. Когда грунтовка высохнет, наносят противокоррозионный защитный состав.

Если удалить ржавчину указанными способами не представляется возможным, поверхности перед нанесением противокоррозионных защитных составов рекомендуется обработать преобразователем ржавчины. В магазинах для этой цели есть богатый выбор средств от самых разных производителей – отечественных, из стран СНГ и дальнего зарубежья. Воздержимся от рекомендаций, но лишний раз подчеркнем, что пораженный коррозией участок должен быть очищен от ржавчины полностью.

Заметно повысить противокоррозионные свойства защитных составов для днища и крыльев можно, если предварительно нанести на них подслой автогрунтовки цинконаполненной. Эту грунтовку перед употреблением необходимо тщательно перемешать, а затем нанести на чистый металл кистью одним слоем. Она высыхает при 20 °C за 1 ч. Благодаря большому содержанию цинкового порошка, грунтовка обладает свойством значительно замедлять коррозию стали, даже если на покрытии образуются сквозные механические повреждения.

Для защиты днища и крыльев часто используют противокоррозионную сланцевую мастику МСА-1. Мастику МСА-1 нужно наносить на поверхности, обработанные грунтовкой ГФ-021. Грунт можно наносить кистью или пневмораспылителем. Сушат первый и второй слои при 20 °C по 5 ч, третий слой – 48 ч. Расход мастики небольшой – 1–1,5 кг/м2. При необходимости в качестве растворителя используют бензин или уайт-спирит.

Подчеркнем хорошую совместимость битумных материалов с пленкой, получаемой после обработки поверхности преобразователями ржавчины «Автопреобразователь-1 ржавчины», «Автопреобразователь ржавчины лигнинный», «Буванол», а также грунтовками-преобразователями ржавчины.

Если мастика наносится кистевым методом, рекомендуется пользоваться двумя плоскими кистями: широкой (около 50 мм) и узкой (около 15 мм). Широкой пользуются при нанесении мастики на большие, хорошо доступные поверхности, узкую используют для покрытия труднодоступных мест – углов, углублений, пазов и т. п. Мастику сначала «втирают» кистью с некоторым усилием, чтобы она хорошо смочила поверхность. Затем слой мастики растушевывают по поверхности так, чтобы она распределилась равномерным слоем.

Средняя толщина одного слоя мастики должна быть в пределах 0,2–0,4 мм. Узкие щели между сваренными листами металла, в которые мастика из-за густой консистенции не затечет, полезно промазать сначала Мовилем, который обладает хорошей проникающей способностью. Мовиль заполнит щель и сделает невозможным проникновение в нее воды. Мастику на эти места наносят после того как Мовиль высохнет (через 4–6 ч).

Обращаем внимание: при нанесении мастики необходимо следить, чтобы она не попала в какие-либо механизмы, тормозные барабаны, тросы, отверстия для стока воды и вентиляции.

До полного высыхания мастики выезжать на машине не следует, потому что к непросохшему слою мастики легко пристают песок, мелкие камни и пыль, в результате чего поверхность покрытия становится шероховатой и впоследствии при необходимости с нее будет трудно смыть грязь.

Защитные покрытия из поливинилхлоридных пластизолей, которые наносят на заводе, значительно лучше противостоят всем видам разрушений, чем из других материалов. Однако и они со временем разрушаются.

Применяемые поливинилхлоридные пластизоли отверждаются при 130 °C, а пластизоли холодного отверждения пока что не разработаны, поэтому при ремонте покрытий из пластизолей у любителей возникают определенные трудности.

Лабораторно-эксплуатационные испытания, проведенные в свое время в Тольятти, показали, что широко распространенные битумные мастики – «Maстика битумная антикоррозионная», «БПМ-1» и другие – для этой цели непригодны. Зарубежные специалисты, имеющие большой опыт в этой сфере, предлагают использовать для ремонта восковые составы типа Tectyl (Швеция). Из отечественных составов для этой цели могут быть использованы ингибированные нефтяные составы НГМ-шасси и НГ-216А.

Решающее отличие покрытий из эпоксидных антикоров от битумных заключается в стабильности свойств, им присущих. Они не становятся хрупкими и не трескаются на морозе, не размягчаются и не становятся липкими в летнюю жару. Если понадобится, на них можно нанести любую краску или эмаль из тех, которые применяются для ремонта автомобиля. После отверждения эпоксидные покрытия стойки к большинству растворителей, в том числе и к бензину.

Покрытия из эпоксидно-каучукового автоантикора обладают повышенной стойкостью к ударным нагрузкам и абразивному износу, после отверждения они не липнут и не пачкаются. Поэтому они пригодны не только для защиты днища и крыльев, но и для нанесения на поверхности внутри багажника. На покрытие из эпоксидно-каучукового автоантикора можно наносить краску.

Есть и другие рекомендации по усилению противокоррозионной защиты днища и крыльев автомобиля. Вот чрезвычайно простое предложение: внутреннюю поверхность крыльев, поверхность передних крыльев вокруг отверстий для фар (изнутри), панель передка между фарами и подфарниками, все стыки арок передних и задних колес покрыть толстым слоем размягченного пластилина или универсальной замазки. Другое оригинальное предложение: после нанесения первого слоя мастики дать ей просохнуть 1–2 суток, затем приклеить на этот слой куски марли, стеклоткани, капрона, бязи (в основном под крыльями и в других местах, наиболее подверженных абразивному действию песка и камней), а сверху нанести еще один слой мастики.

Слой пластилина надежно защитит от коррозии головки и резьбовые части болтов и гаек под днищем автомобиля. Необходимо только перед нанесением пластилина хорошо зачистить и насухо вытереть металл. Раз в 1–1,5 года, нужно менять пластилин.

Для защиты днища и крыльев легковых автомобилей от коррозии предназначена «Паста автомобильная ПА». Она состоит из двух компонентов – герметика и отвердителя. Перед нанесением их нужно тщательно смешать, добавляя к 30 г герметизирующей пасты 23 г отвердителя. Пасту наносят шпателем на чистую, сухую поверхность слоем толщиной 1–2 мм при температуре не ниже 3 °C. Состав отверждается при 18–22 °C в течение трех суток.

К сожалению, агрессивная дорожная грязь и химические средства против обледенения при движении автомобиля проникают во все щели и пазы и не поддаются удалению даже при самой основательной мойке. В то же время вода при мойке автомобилей вместе с растворенными в ней солями через неплотности и щели проникает в закрытые полости кузова, где после испарения возникают благоприятные условия для развития коррозии. Даже после непродолжительной эксплуатации новенького автомобиля можно обнаружить внутреннюю коррозию дверей, которая затем распространяется снизу на наружные поверхности кузова.

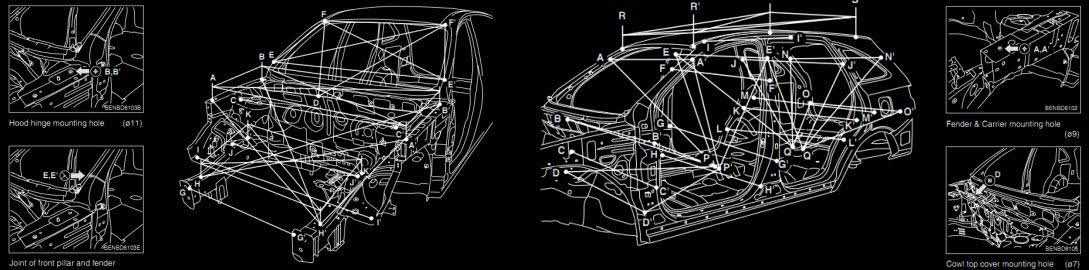

Итогом многолетнего изучения способов борьбы с коррозией автомобилей в Швеции была технология, известная под названием «ML-метод». Метод шведов считается наиболее эффективным, он получил распространение во всем мире. Сущность ML-метода заключается в том, что через систему специальных отверстий во все внутренние полости нижней части кузова, порогов, стоек дверей наносят составы, обладающие противокоррозионным эффектом. Однако защита будет достаточно эффективной только в том случае, если отверстия, через которые впрыскивают противокоррозионные препараты, расположены правильно для каждой конкретной марки автомобиля. Сейчас для каждого типа кузова автомобиля конструкторы предусматривают систему технологических отверстий, а также места, где их нужно просверлить. Определение мест для сверления – наука точная, нельзя сверлить отверстия в местах, которые не указаны в технологической схеме, так как это может ослабить жесткость кузова.

Следующий «секрет» – сверло перед началом работы нужно смазать тугоплавкой смазкой, чтобы при сверлении опилки и стружка прилипали к ней, а не скапливались в полостях, образуя очаги коррозии.

Высококачественное выполнение работ по защите внутренних полостей кузова может быть достигнуто только при их проведении в определенных условиях. Нельзя наносить противокоррозионные составы сразу после мойки автомобиля или после хранения автомобиля под открытым небом в период значительных суточных перепадов температуры, которые приводят к конденсации влаги внутри скрытых полостей. Самым удобным для антикоррозионной обработки является период установившейся теплой погоды, когда кузов сухой и хорошо прогрет. В сухих, отапливаемых помещениях противокоррозионную обработку кузова можно выполнять в любое время года.

К помещениям, в которых выполняются такие работы, предъявляются следующие требования:

– помещение должно хорошо проветриваться;

– освещенность на участке должна соответствовать нормам для помещений, в которых производят окрасочные работы. Лампы для освещения и арматура должны быть выполнены во взрывобезопасном исполнении;

– электрический подъемник, используемый для проведения работ, должен быть заземлен.

Работы по нанесению защитных мастик можно выполнять только после выключения двигателя и отключения аккумуляторной батареи, так как композиции для противокоррозионной защиты автомобилей горючи, а растворители, содержащиеся в них, взрывоопасны.

Нельзя одновременно с операциями по защите кузова выполнять работы, которые могут вызвать появление искры.

Перед нанесением противокоррозионных составов в скрытые полости из них необходимо удалить грязь, полости тщательно вымыть и высушить. Больше всего грязи собирается в полостях передних крыльев и в порогах. Полости крыльев промывают струей воды, предварительно сняв резиновый уплотнитель, и сушат.

При мытье порогов «Жигулей» грязь, вымываемая водой, не полностью удаляется через имеющиеся дренажные отверстия и частично остается внутри порога. Чтобы струя воды прямотоком выносила вымываемую грязь, в нишах передних колес можно просверлить дополнительные отверстия. При этом улучшатся и условия сушки порогов.

Отверстия сверлят сверлом диаметром 8–10 мм, а после окончания работ закрывают резиновыми пробками.

Как уже говорилось, одним из ценных свойств Мовиля является его способность проникать через слои сухой рыхлой ржавчины и остатков масла. Это качество Мовиля очень ценно, так как проконтролировать степень очистки поверхности закрытых полостей практически невозможно. Но если перед обработкой Мовилем в закрытых полостях или других местах остались мокрые пласты ржавчины или грязи, то Мовиль не сможет проникнуть сквозь них к поверхности металла, а ляжет сверху. В таком положении Мовиль будет препятствовать высыханию полости и способствовать развитию коррозии.

Процесс сушки скрытых полостей иногда ускоряют, используя калориферы, рефлекторы и радиаторы. При этом надо следить, чтобы кузов не нагревался выше 70 °C.

Противокоррозионные составы лучше всего наносить пневматическим или безвоздушным распылением, при давлении в зависимости от консистенции материала. Тогда получается достаточно равномерная пленка, которая через несколько часов после нанесения окончательно формируется и приобретает необходимые эксплуатационные свойства. На некоторые легкодоступные места состав можно наносить кистью.

При обработке закрытых полостей и труднодоступных мест составы можно наносить с помощью гибкого шланга с распыляющим наконечником, обеспечивающим факел распыления диаметром не менее 150 мм.

Перед тем как приступать к противокоррозионной обработке автомобиля, надо ознакомиться со схемой такой обработки для конкретной марки, со схемой нанесения консерванта в скрытые полости и (при необходимости) схемой сверления дополнительных отверстий. Работы по противокоррозионной обработке легковых автомобилей рекомендуется проводить в следующем порядке:

– тщательно вымыть автомобиль;

– установить автомобиль на подъемник или на смотровую канаву;

– извлечь запасное колесо, резиновый коврик, инструмент;

– снять облицовку порогов передней и задней двери;

– отогнуть коврики пола у порогов и в зоне ног водителя и пассажира;

– демонтировать колеса автомобиля;

– проверить наличие грязи в закрытых полостях, при необходимости промыть и продуть их сжатым воздухом;

– удалить воду, попавшую в салон и внутрь багажника;

– просушить кузов автомобиля;

– снять технологические заглушки в местах, подлежащих обработке;

– изолировать поверхности, не покрываемые защитными составами (задний мост автомобиля с тормозными барабанами, передние тормозные диски, карданный вал, отсек для двигателя снизу и прочие поверхности, попадающие в зону обработки).

Когда эти мероприятия выполнены, можно приступать собственно к обработке. Необходимо распылить Мовиль или другой состав в скрытые полости автомобиля сначала в нижние части, а затем в верхние. Потом снимают бумагу с поверхностей, которые предохраняли от попадания на них защитных составов, установить снятые заглушки, установить колеса и другие демонтированные детали на свои места, уложить на место запасное колесо и резиновые коврики, снять излишки консерванта с наружной поверхности автомобиля.

Рассмотрим порядок противокоррозионной обработки скрытых полостей отечественных автомобилей. Начнем с автомобилей «Жигули».

Чтобы обеспечить доступ распылителя к зонам обработки, необходимо:

– снять резиновые уплотнители под передними крыльями, ободки фар и сами фары (для моделей ВАЗ-21013 и ВАЗ-2102);

– открыть багажник и вынуть запасное колесо, домкрат и коврик у автомобиля ВАЗ-21013, обивку багажника у автомобилей ВАЗ-2103, – 2107, – 2106;

– открыть заднюю дверь автомобиля ВАЗ-2102 и снять коврик багажника, обивки боковин, крышку запасного колеса и само запасное колесо;

– демонтировать фонари сигнализации открытой передней двери у автомобилей ВАЗ-2103 и -2106 и фонарь заднего хода у автомобиля ВАЗ-2103.

У «Жигулей» пороги разделены на две части продольной перегородкой. Отверстие в нише заднего колеса открывает доступ только во внутреннюю часть порога, поэтому распылять Мовиль внутри порога нужно в два приема. Сначала через отверстие в нише заднего колеса и ближайшее к нему в перегородке (можно нащупать пальцем) гибкий шланг распылителя ввести во внешнюю часть порога до конца по всей длине и распылять состав, медленно выводя шланг из полости. Затем распылитель надо ввести до конца во внутреннюю полость порога и распылять Мовиль, постепенно выводя инструмент из полости.

Для обработки автомобиля ВАЗ-2121 «Нива» следует снять решетку радиатора, ободки фар и сами фары, обивку задних крыльев, щитки, закрывающие карманы передних крыльев, две резиновые заглушки в поперечине между арками задних колес со стороны днища и две заглушки в нижней задней поперечине. Полости лонжеронов, поперечин и порогов надо промыть струей воды под давлением.

Моют до тех пор, пока из многочисленных просверленных отверстий не начнет вытекать чистая вода.

Сушка полостей, как отмечалось, обязательна. Ускорить ее можно очень просто – помощником в этом деле является сжатый воздух.

Обрабатывать противокоррозионным материалом детали кузова и скрытые сечения автомобиля ВАЗ-2121 «Нива» нужно в такой последовательности:

– полости дверей, арок задних колес;

– верхняя поперечина задней панели кузова;

– верхняя передняя поперечина кузова;

– нижняя передняя поперечина кузова;

– передние лонжероны, пороги;

– продольные лонжероны пола кузова и их усилители;

– задние лонжероны;

– нижняя задняя поперечина;

– поперечина между арками задних колес;

– ниши фар;

– карманы передних крыльев;

– кронштейны под домкрат;

– карманы капота;

– места соединений панели с боковинами передних крыльев.

Свои особенности имеет противокоррозионная обработка скрытых полостей автомобиля «Москвич». Для доступа к внутренней поверхности некоторых скрытых полостей кузова «Москвича» придется сверлить отверстия. Диаметр отверстий выбирают так, чтобы через них проходила головка распылителя. После окончания работы эти отверстия нужно плотно закрыть резиновыми пробками.

При распылении автоконсерванта необходимо учитывать следующие конструктивные особенности «Москвича».

Усилители капота и крышки багажника надо обрабатывать через отверстия в усилителях. Для обработки наружных и внутренних панелей дверей надо поднять вверх стекла, снять обивку и разбрызгать консервант через окна на внутренних панелях.

Для обработки передних стоек кузова надо снять обивку и ввести распылитель через отверстия и окна в листовых усилителях на внутренней стороне стоек, частично обработку можно провести также через отверстия под дверные выключатели плафона внутреннего освещения, для чего выключатели придется демонтировать, а если их нет, то вынуть заглушки, закрывающие отверстия.

Средние стойки боковины обрабатывают так же, как и передние. Задние стойки кузова и усилитель надколесного кожуха обрабатывают через боковые проемы изнутри багажника. Если снять обивку, то можно обработать также через отверстия в листовых усилителях на внутренних сторонах стоек.

Четвертую поперечину пола обрабатывают через отверстия для электропроводки к фонарю номерного знака. Щиты радиатора и гнезда фар обрабатывают после снятия решетки радиатора. Доступ к внутренней поверхности поперечины рамы имеется через отверстие для пусковой рукоятки.

Третью поперечину пола обрабатывают через щели, которые имеются по бокам.

Для обработки второй поперечины пола необходимо предварительно просверлить в поперечине сверху два отверстия, отступив влево и вправо от продольной оси автомобиля на 100–150 мм. Внутреннюю поверхность первой поперечины пола обрабатывают через отверстия, имеющиеся в верхней части.

Пороги пола обрабатывают через задние отверстия в торцах со стороны задних колес, вынув резиновые заглушки, и через отверстия вдоль порогов изнутри салона автомобиля.

Передние усилители пола можно обработать, только просверлив отверстия в наклонных частях пола между порогом и лонжеронами рамы, отступив от линии изгиба пола вверх на 30–50 мм.

Лонжероны рамы (левый и правый) обрабатывают через открытые задние торцы.

Усилители днища (левый и правый) обрабатывают изнутри через открытые торцы.

В «Москвиче» усилители днища заменены на жесткостные элементы на полу между салазками передних сидений и порогом пола. Доступ к их внутренним поверхностям можно получить, рассверлив технологические отверстия на их задних стенках.

Лонжероны пола (левый и правый) можно обработать, если просверлить отверстия со стороны багажника на участках пола, образующих с лонжероном скрытые полости. Отверстия сверлят на расстоянии 50–100 мм по обе стороны от втулки крепления заднего конца рессоры.

Когда автоконсервант высохнет, технологические и просверленные специально для обработки отверстия плотно закрывают резиновыми пробками. В порогах оставляют открытыми задние нижние технологические отверстия для слива воды и вентиляции.

Завершает обозрение не слишком большого отечественного парка противокоррозионная обработка автомобилей «Волга» ГАЗ-24 и ГАЗ-3102.

На буфера мастику наносят с тыльной стороны. Подкапотное пространство и капот двигателя покрывают во всех направлениях, в том числе стыки и места крепления крыльев и капота. Внутренние полости дверей обрабатывают через имеющиеся отверстия.

Перед обработкой снимают обивку дверей. Переднюю стойку обрабатывают через отверстия для дверного выключателя света, предварительно демонтировав выключатель; среднюю стойку – через отверстия выключателя света или отверстия в нижней части стойки; заднюю дверную стойку – через отверстие, которое просверливают ниже замка; крышку багажника – через имеющиеся отверстия во всех направлениях; багажник обрабатывают, сняв предварительно коврик. Следует обратить особое внимание на обработку углов.

Заднюю поперечину обрабатывают во всех направлениях через имеющиеся отверстия; пороги – через отверстия в арке заднего колеса, предварительно подняв автомобиль; задний лонжерон – через имеющиеся внизу отверстия, подняв автомобиль; нижние части кузова и ниши колес обрабатывают, подняв автомобиль и сняв колеса. Поперечину пола обрабатывают через имеющиеся отверстия, предварительно демонтировав сиденья. Кронштейны коробки передач обрабатывают во всех направлениях через имеющиеся отверстия, подняв автомобиль.

В передней поперечине отверстия нет, его нужно просверлить. Среднюю поперечину обрабатывают через отверстия в днище кузова изнутри салона. Для обработки переднего лонжерона нужно снять коврик в салоне автомобиля и вынуть заглушки из отверстий в днище кузова.

Так же проводят дополнительную противокоррозионную обработку автомобиля «Волга» ГАЗ-3102 и других моделей ГАЗ.

Если днище автомобиля было обработано на заводе поливинилхлоридным пластизолем, то при нанесении Мовиля необходимо предохранять пластизольное покрытие. Под воздействием Мовиля пластизольные покрытия, особенно новые, набухают, разрыхляются и впоследствии могут отслаиваться от поверхности металла.

По завершении работы места, загрязненные составом, очищают уайт-спиритом. На днище и арках колес толщина защитной пленки должна быть не менее 1,5 мм. Обработку автомобиля противокоррозионными защитными составами необходимо проводить через каждые 2–3 года.

При отсутствии рекомендованных для конкретной модели составов для противокоррозионной обработки автомобиля можно использовать разогретое до 40–60 °C трансмиссионное масло либо отработанное моторное. В таком случае необходимо учитывать, что поскольку в состав масел не входят ингибиторы коррозии, они не могут остановить и локализовать уже начавшуюся коррозию. Так что их можно наносить только на тщательно очищенную от ржавчины загрунтованную поверхность. Срок службы покрытий из этих препаратов не более полутора лет.

Речь шла о наружных частях автомобиля, подверженных коррозии. Однако и внутренние части подстерегает коррозия, в частности, основание кузова со стороны салона, особенно под ковриками. Эти части подвержены сильному коррозионному разрушению. Причин тому много, перечислим основные:

– места сварки основания негерметичны, через них просачивается влага;

– под ковриками скапливается вода, заносимая на обуви водителя и пассажиров;

– применяемые тепло– и шумоизолирующие материалы склонны к водопоглощению, гниению и плесневению.

Хотя бы раз в год необходимо снимать коврики и изоляцию, очищать и сушить днище, устранять при необходимости коррозионные повреждения.

При обнаружении коррозионных повреждений пола салона необходимо сделать следующее:

– удалить поврежденное покрытие и продукты коррозии металлической щеткой или скребками;

– обработать очищенные места преобразователем ржавчины;

– нанести (кистью) слой грунтовки ГФ-021;

– высушить грунтовку при 18–24 °C в течение не менее 48 ч;

– нанести на всю поверхность пола салона толстый слой противокоррозионной битумной мастики, обращая особое внимание на обработку стыков и мест, которые могут быть недостаточно уплотнены;

– высушить нанесенную композицию при открытых дверях.

После выполнения перечисленных операций останется только положить на место изоляцию пола и коврики.

Несколько замечаний о противокоррозионной обработке скрытых полостей автомобиля «Запорожец».

Полости первой поперечины нужно обрабатывать через конструктивные отверстия внутри салона. Внутренние полости усилителей пола по периметру брызговиков передних колес обрабатывают через отверстия в полу кузова из салона. Для этого надо просверлить отверстия такого диаметра, чтобы через них проходила распылительная головка. Шов соединения передних крыльев с желобками передних брызговиков обрабатывают со стороны арок передних колес. Полости передних стоек обрабатывают через отверстия для петель. Внутренние панели дверей можно обрабатывать через монтажные окна. Полости порогов можно обработать через окна и щели в задней части салона. Полости средних стоек обрабатывают через щель между панелями кузова.

В «Запорожце» необходимо обработать также поверхности боковин внутри арок задних колес, гнезда фар и внутренние поверхности мотоотсека, доступные для скопления воды.