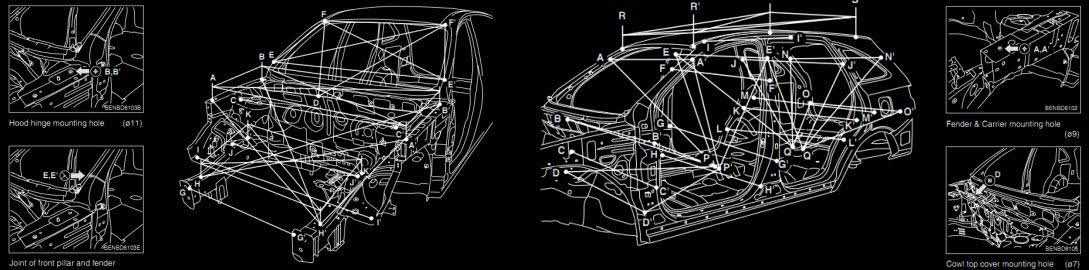

Во всех случаях перед окраской кузова проверяют его соответствие техническим требованиям. Если автомобиль после аварии, проверяют геометрические параметры основания кузова, которые должны соответствовать данным карты контрольных точек пола данной марки автомобиля. Проверяют также линейные размеры проемов кузова, величины зазоров по дверям, капоту и крышке багажника.

Нельзя приступать к малярным работам при наличии на кузове трещин, разрывов и пробоин. Повреждения, вызванные коррозией, а также пробоины и разрывы должны быть устранены. Сварные швы на лицевых поверхностях кузова должны быть обработаны заподлицо с основным металлом. Ремонтные панели, детали и узлы кузова должны быть приварены по контуру прилегания, согласно технологической документации, без деформаций и перекосов.

На поверхностях кузова, подлежащих окраске, не должно быть сквозной или глубокой (свыше 50 % толщины металла) язвенной или раковинной коррозии.

Не допускается наличие на лицевых деталях кузова глубоких вмятин, выступов, следов грубой рихтовки и т. п. (глубина вмятин или царапин, высота выступов не должны превышать 0,5 мм).

В труднодоступных местах (кроме поверхностей несущих элементов) допускается выравнивание поверхностей припоем или заполнение специальными составами с последующей зачисткой заподлицо с основным металлом.

После проведения ремонтных работ на автомобиле должна быть выполнена антикоррозионная обработка кузова, нанесено противошумное покрытие.

На поверхностях кузова, подлежащих окраске, не должно быть грунтов и шпатлевок, не обеспечивающих сочетаемости лакокрасочных материалов и не соответствующих технологическому процессу окраски.

Верхний слой лакокрасочного покрытия кузова должен обеспечивать защитно-декоративные функции. Число слоев верхнего покрытия определяется свойствами лакокрасочного материала, способом его нанесения и требованиями к покрытию. При окраске обычно наносят один и тот же лакокрасочный материал, однако возможно сочетание слоев из разнородных материалов.

Первый слой эмали иногда называют выявительным, так как на нем отчетливо выявляются все дефекты предшествующей подготовки поверхности. После сушки этого слоя производят окончательную правку мелких дефектов поверхности с помощью шпатлевки. Зашпатлеванные места высушивают и шлифуют.

Затем наносят еще несколько слоев эмали. Рекомендуется использовать лакокрасочные материалы на основе того же пленкообразующего, которое было нанесено на заводе-изготовителе. Если говорить об отечественных автомобилях, это будут меламиноалкидные эмали марок МЛ-12, МЛ-1110, МЛ-1121, МЛ-1198 или МЛ-197. Некоторые модели, в частности, автомобиль «Чайка», красили нитроэмалью.

Обязательными свойствами эмалей для окрашивания автомобилей являются повышенный блеск и сохранение декоративного вида при длительной эксплуатации покрытий в различных климатических условиях.

Процесс окрашивания необходимо проводить в отдельном, чистом и сухом помещении, где исключена возможность попадания на красочный слой пыли, ухудшающей внешний вид покрытий и снижающей его защитные свойства. Это требование относится к покраске всеми эмалями и особенно – меламиноалкидными. Относительная влажность воздуха в помещении не должна превышать 70 %.

Помещение, в котором проводятся окрасочные работы, должно удовлетворять следующим требованиям:

– иметь естественную или принудительную вентиляцию;

– арматура для ламп электроосвещения и электродвигатели устанавливаются только во взрывобезопасном исполнении;

– электровыключатели и рубильники должны быть установлены вне помещения в закрытых шкафах;

– места хранения, приготовления и нанесения лакокрасочных материалов должны быть обеспечены средствами пожаротушения – песком, огнетушителями, кошмой.

Если помещение используется и для других видов ремонтных работ, перед проведением окрасочных работ в помещении необходимо провести влажную уборку.

Во время покрасочных работ пролитые на пол лакокрасочные материалы и растворители следует немедленно убирать, засыпав их опилками или влажным песком.

Надо иметь в виду, что при длительном хранении эмалей часть пигмента выпадает в осадок, а на поверхности образуется пленка. Перед началом окрасочных работ пленку необходимо аккуратно удалить, затем размешать содержимое банки, добиваясь полной его однородности и ровного цвета. Если в краске остались кусочки пленки, ее следует профильтровать через несколько слоев марли.

Загустевшие лаки и эмали разбавляют растворителем до необходимой консистенции. При разбавлении следует пользоваться только тем растворителем, который указан производителем краски. Ни в коем случае нельзя смешивать лаки, краски и эмали неизвестного состава, так как это может привести к необратимой порче из-за несовместимости компонентов лакокрасочных материалов.

Первый слой эмали обычно более тонкий, чем последующие. Для лучшего междуслойного сцепления необходимо провести сплошное шлифование выявительного слоя.

Если для восстановления покрытий используются меламиноалкидные эмали, необходимо учитывать следующее.

Каждый последующий слой нужно наносить на предварительно высушенный предыдущий слой, хотя допускается и так называемое сдваивание слоев, т. е. нанесение способом «мокрый по мокрому» с промежуточной выдержкой (сушкой) предыдущего слоя в естественных условиях в течение пяти-семи минут.

Опыт свидетельствует, что при нанесении и сушке меламиноалкидных эмалей случается образование подтеков. Причиной их появления является либо слишком большое количество краски, нанесенной за один раз, либо преждевременное нагревание покрытия при его сушке. Если начать нагрев покрытия, не выдержав его предварительно при комнатной температуре для удаления части растворителя, то вязкость краски настолько понизится, что на вертикальных поверхностях она начнет течь.

Недостаточная (кратковременная) выдержка покрытий при комнатной температуре также нередко является причиной образования пузырей в пленке в процессе горячего отвердения лакокрасочного материала.

Необходимо обратить особое внимание на следующее. Нельзя шлифовать верхний слой меламиноалкидных покрытий, так как восстановить глянец покрытий после шлифования трудно. Меламиноалкидные покрытия плохо полируются, но покрытия из меламиноалкидных эмалей, как правило, не растрескиваются.

Общая оптимальная толщина покрытий с использованием МЛ-эмалей составляет 90–120 мкм. Нанесение металлизированных (рефлексных) эмалей требует высокой квалификации маляра и специальных навыков. Поэтому использовать их для окраски, не имея достаточного опыта, не рекомендуется.

Коротко охарактеризуем эмали, которыми покрыты кузова большинства отечественных автомобилей.

Эмаль МЛ-12 предназначена для окраски предварительно загрунтованной и зашпатлеванной металлической поверхности кузова и деталей салона автомобиля, для исправления небольших повреждений лакокрасочного покрытия автомобиля. Покрытия из этой эмали стойки в атмосферных условиях умеренного и холодного климата в течение трех лет.

Окраску больших поверхностей надо вести краскораспылителем, а при подкраске мелких дефектных участков использовать кисть.

Из грунтовок при ремонтной окраске рекомендуется использовать ГФ-021.

Если эмаль МЛ-12 используется для первичной окраски, наносят два слоя, если сохранилось старое покрытие, достаточно одного слоя. Первый слой эмали надо наносить на высушенный слой грунтовки, второй – на высушенный первый слой после легкой шлифовки.

Эмаль МЛ-152 служит для ремонтной подкраски небольших участков поверхностей автомобилей. Такие покрытия стойки к перепаду температур от –50 до 50 °C, действию минеральных масел и бензина. При покраске эмаль МЛ-152 можно наносить как из краскораспылителя, так и кистью.

Эмаль МЛ-152 хорошо ложится на поверхность, предварительно покрытую грунтовкой ГФ-021. При первичной окраске кузова эту эмаль наносят в два слоя, по старой краске – в один. Первый слой эмали наносят на хорошо высушенный слой грунтовки, второй – на недосушенный первый слой после пяти-семи-минутной выдержки при 18–22 °C.

Для сушки покрытия можно использовать рефлектор с бесцветной лампой.

Эмаль МЛ-197 предназначена для окраски предварительно загрунтованной и зашпатлеванной металлической поверхности кузова и деталей салона легковых автомобилей, а также для подкраски небольших повреждений лакокрасочного покрытия автомобилей.

Покрытия из этой марки эмали стойки к перепаду температур, ударам, истиранию, обладают хорошими декоративными и защитными свойствами, атмосферостойкостью в условиях холодного, умеренного и тропического климата. В средней полосе, условиях умеренного климата, покрытия сохраняют защитные свойства в течении не менее трех лет.

Эмаль МЛ-197 можно наносить методом пневматического распыления или кистью. При ремонте ее рекомендуется наносить по грунтовке ГФ-021.

В случае первичной окраски кузова эмаль наносят в два слоя, при подкраске по старому покрытию – в один. Первый слой наносят на слой грунтовки, второй – на высушенный первый слой эмали после легкой шлифовки.

Для сушки покрытия можно применять рефлектор с бесцветной лампой.

Эмаль МЛ-1110 предназначена для окраски предварительно загрунтованной и зашпатлеванной металлической поверхности кузова, деталей салона легковых автомобилей, а также для подкраски небольших повреждений лакокрасочных покрытий.

Покрытия из эмали МЛ-1110 по внешнему виду превосходят покрытия из эмали МЛ-12, они обладают высокими защитными свойствами в различных атмосферных условиях, влагостойкостью, повышенным блеском. Пленка эмали не меняет свой декоративный вид при пересушке.

В условиях автосервиса или гаража эту эмаль наносят методом пневматического распыления. Для сушки можно применять рефлектор с бесцветной лампой.

Эмаль МЛ-1110 наносится на поверхности, обработанные грунтовкой ГФ-021. При первичной окраске наносят два слоя, а при ремонтной подкраске по старой эмали – один.

Первый слой эмали надо наносить на предварительно высушенный слой грунтовки, второй – на недосушенный первый слой эмали после 5–7-минутной выдержки при 18–22 °C.

Эмаль МЛ-1121 предназначена для окраски кузовов легковых автомобилей. Покрытия из эмали МЛ-1121 отличают повышенный блеск, хорошие физико-механические и защитные свойства. Твердость и декоративность покрытий лучше, чем покрытий из эмалей МЛ-12 и МЛ-1110. Пленка эмали МЛ-1121 не меняет декоративный оттенок при пересушке.

Наносят эмаль МЛ-1121 по высушенной загрунтованной поверхности двумя слоями методом «мокрый по мокрому».

Эмаль МЛ-1195 – специальная ремонтная. Она предназначена для составления эмалей различных расцветок при ремонтной окраске автомобилей. Рекомендуется к применению в умеренном и холодном климате.

Перед нанесением эмали поверхность следует покрыть грунтовкой ГФ-021, а дефекты выправить шпатлевкой МС-006.

При нанесении эмали в два слоя первый слой подсушивают 5–7 мин при 20±2 °C, затем наносят второй слой и сушат при 80–85 °C 30 мин. Толщина двухслойного высушенного покрытия должна составлять 35–40 мкм. Для ускорения высыхания в эмаль можно ввести сиккатив НФ-1 в количестве 3,5–4 % от массы неразбавленной эмали.

Эмаль МЛ-1198 предназначена для окраски металлической поверхности кузова легковых автомобилей. Покрытия, выполненные ею, обладают металлическим эффектом. Эмаль МЛ-1198 выпускают серебристого, золотистого, сине-зеленого цветов и цвета «Страдивари». Количество выпускаемых цветов расширяется. Покрытия обладают высокими механическими и защитными свойствами.

Наносят эмаль МЛ-1198 только методом пневматического распыления. Толщина высушенного покрытия 75–85 мкм. Эмаль поставляют в комплекте с лаком МЛ-198.

Эту эмаль рекомендуется наносить по следующей технологии. Надо выполнить фосфатирование окрашиваемой поверхности, потом нанести слой грунтовки ЭФ-083 (ГФ-021, ФЛ-03к), два слоя эмали МЛ-1198 «мокрый по мокрому», два слоя лака МЛ-198 методом «мокрый по мокрому» с промежуточной выдержкой на воздухе в течение 5 мин.

Если нанести эмаль на той же основе, которая была нанесена на автомобиль на заводе, не представляется возможным (по условиям сушки или при исправлении небольших дефектов), можно использовать другие эмали, учитывая при этом их сочетаемость. Скажем, дефекты покрытий из меламиноалкидных эмалей можно исправлять нитроэмалью, а дефекты покрытий из нитроэмали меламиноалкидной эмалью исправить не получится.

Нитроэмали нередко применяются для исправления незначительных дефектов покрытий как частными владельцами автомобилей, так и на станциях технического обслуживания, на авторемонтных предприятиях. Объяснение этому простое: применение нитроэмалей обусловлено их способностью высыхать при комнатной температуре и при этом давать после шлифования и полирования красивые глянцевые покрытия.

В то же время при необходимости нитроэмалевое покрытие можно легко снять ацетоном, растворителем или смывкой.

Если говорить о недостатках нитроэмалей, то это большая трудоемкость шлифовочно-полировочных работ при окраске и склонность покрытий к растрескиванию. А растрескивание обусловливает необходимость частого полирования нитроэмалевых покрытий в процессе эксплуатации автомобиля.

При покраске нитроэмали можно наносить только по загрунтованной поверхности. Без грунтовки нитроэмаль плохо сцепляется с поверхностью и отслаивается от металла. Кроме того, без слоя грунтовки пленка нитроэмали легко пропускает влагу, т. е. защитные свойства такого покрытия низкие.

При окраске больших поверхностей нитроэмали наносят только краскораспылителем, так как при нанесении кистью на поверхности покрытий могут остаться следы. Кистью можно подкрашивать лишь мелкие участки и дефекты: царапины, сколы на кромках.

Для нанесения краскораспылителем нитроэмали предварительно разводят растворителями № 646, 647, 648. При окраске кистью рекомендуется использовать растворители № 649 и 650, так как они имеют меньшую летучесть. Ориентировочный расход растворителей на 100 г нитроэмали: при окраске краскораспылителем – 100 г, кистью – 70 г.

При нанесении нитроэмали кистью нанесенный слой, как правило, не растушевывают.

При нанесении нитроэмалей на недостаточно просушенный слой грунтовки ГФ-021 покрытие может сморщиться и отслоиться от подложки. По этой причине грунтовочный слой желательно подсушить искусственно – с помощью рефлекторов или других обогревателей. Если такая сушка невозможна, то грунтовочный слой перед нанесением нитроэмали надо выдержать не менее 48 ч при комнатной температуре.

Чтобы покрытие не потрескалось, при нанесении нитроэмали на шпатлевку ПФ-002 необходимо предварительно покрыть ее слоем грунтовки ГФ-021.

При многослойном нанесении нитроэмалей промежуточные слои сушат в течение 20–30 мин, окончательную сушку ведут в течение суток при комнатной температуре. При нанесении нитроэмалей на шпатлевку первый слой нитроэмали сушат при 18–24 °C не менее 1 ч. Последний слой эмали перед шлифованием необходимо подсушить в течение 15–20 мин при 60 °C или в крайнем случае выдержать при комнатной температуре не менее суток.

Общая толщина всех слоев нитроэмали не должна превышать 90–100 мкм, поскольку более толстые слои в процессе эксплуатации быстро растрескиваются.

Замечено, что при окраске кузовов нитроэмалями в дождливую погоду или в условиях по вышенной влажности на поверхности покрытий иногда появляются белые пятна. Чтобы устранить это явление, в эмаль необходимо добавить 8–10 % бутилацетата или амилацетата. Необходимо также следить, чтобы относительная влажность воздуха во время окраски не превышала 70 %. Если эмаль уже нанесена и высохла, то для исправления дефекта необходимо краскораспылителем нанести на него слой активного труднолетучего растворителя бутилацетата, амилацетата, № 649, 650. При такой обработке верхний побелевший слой эмали растворится, а пленка приобретет гладкий и блестящий внешний вид.

Нитроэмали марки НЦ-11 разных цветов предназначены для ремонтной подкраски небольших участков и дефектов покрытий. Покрытие цветными эмалями НЦ-11 устойчиво в атмосферных условиях умеренного и холодного климата в течение двух лет, а черной эмалью – три года.

Эмали НЦ-11 рекомендуется наносить методом пневматического распыления, а для устранения мелких дефектов можно воспользоваться кистью. Перед покраской на поверхность наносят слой грунтовки ГФ-021 (ФЛ-03К), затем 5–6 слоев эмали НЦ-11. Для придания блеска покрытие шлифуют шкуркой с зернистостью М63, М50 или М40 и полируют пастой № 291 и полировочной водой № 1.