Контактную сварку называют также сваркой сопротивлением. Заметим, что именно она своей высокой производительностью и отсутствием деформаций после сварки позволила обеспечить в свое время массовое производство кузовов легковых автомобилей. Используются следующие способы сварки сопротивлением:

– точечная сварка, наиболее широко распространенная в производстве кузовов;

– роликовая сварка, применяемая для выполнения герметичных соединений (баков для горючего, глушителей и т. д.);

– стыковая сварка, применяемая для горизонтальной стыковой сварки, например, ободов колес и некоторых панелей.

Машины для сварки сопротивлением могут выполняться:

– стационарными для сварки отдельными точками или многоточечной сварки, роликовой сварки, стыковой сварки. Свариваемые детали перемещаются под машину, чтобы произвести на ней сварку;

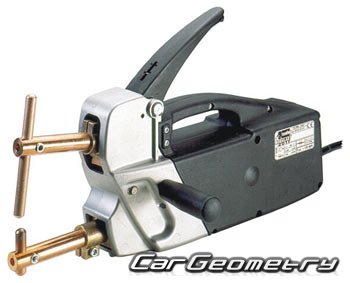

– переносными, которые называют сварочными клещами. В этом случае свариваемые детали также закрепляют, а сварочная машина перемещается для установки в положение сварки. Портативные машины осуществляют только точечную сварку. При ремонте обычно применяют точечную сварку с помощью сварочных клещей.

Порядок работы таков. Сварочную машину регулируют и устанавливают в рабочее положение. Концы свариваемых листов накладывают внахлестку, затем они устанавливаются между электродами и сжимаются. Между электродами пропускают низковольтный ток большой силы.

Металл, сжатый между электродами, представляет собой проводник электрического тока, обладающий определенным сопротивлением. Если производится сварка листов из мягкой стали толщиной 1 мм и диаметром сварной точки 4 мм, что дает площадь, равную 12,5 мм2, то необходимая сила тока будет около 5000 А (при напряжении 4 В), а интенсивность или плотность тока будет 400 А/мм2 сечения точки. Такая нагрузка вызывает быстрый нагрев листов. Однако максимальный нагрев происходит в плоскости контакта листов между собой, так как теплота, создаваемая в точках контакта с электродами, частично отводится в медь электродов, которые часто подвергаются охлаждению проточной водой. Металл свариваемых листов разогревается до плавления, которое мгновенно распространяется на всю его толщину. Однако реле времени, настроенное на момент включения тока, выключает электрический ток. Расплавленный сжатый металл образует сплошной стержень, который быстро затвердевает. По окончании затвердевания усилие сжатия листов можно снять. Небольшое углубление на поверхности листов определяет положение точки сварки.

Основными частями машины для точечной сварки независимо от ее типа являются:

– трансформатор тока, вторичная обмотка которого соединена с электродами. К вторичной обмотке подключается прибор для регулирования силы тока в соответствии с выполняемыми точками сварки;

– механизм сжатия электродов;

– прибор, обеспечивающий включение и выключение сварочного тока. Момент выключения тока регулируется с помощью реле времени. Для облегчения сварочные клещи обычно состоят из двух частей, соединенных между собой гибким электрическим кабелем:

– сварочного зажима, состоящего из плеч держателей электродов и самих электродов, механизма сжатия электродов и трансформатора тока;

– шкафа управления, обеспечивающего регулирование силы тока вторичной обмотки и времени протекания сварочного тока.

У некоторых сварочных машин небольшой мощности, не требующих высокой точности, а также с целью снижения их стоимости шкаф управления отсутствует. В этом случае рабочий сам определяет время пропускания сварочного тока опытным путем.

Регулирование времени прохождения тока, а также силы тока вторичной обмотки обеспечивается посредством многопозиционного контактного переключателя. Регулировка усилия сжатия электродов осуществляется натяжением пружины с помощью гайки с накаткой, навинчиваемой на тягу управления подвижного электрода. Одно плечо держателя электрода является неподвижным, другое подвижное. Острия электродов имеют угол при вершине, приблизительно равный 120°. Конец электрода выполнен в форме усеченного конуса с плоской круговой поверхностью, диаметр которой выбирается равным диаметру сварочной точки и является функцией толщины свариваемых листов.

В процессе работы острия электродов раздавливаются, что приводит к увеличению их диаметра. Результатом этого является уменьшение концентрации тока сварки, приходящегося на 1 мм2 площади. Следовательно, необходимо осуществлять постоянный контроль за состоянием электродов. Плоскость контакта электродов с листами следует многократно зачищать либо полотняной шлифовальной шкуркой, либо плоским напильником, которые слегка зажимаются между электродами и перемещаются возвратно-поступательно в направлении, перпендикулярном электродам.

Практичнее применить небольшой напильник, толщина которого соответствует толщине свариваемых листов. С помощью напильника удаляются налипы металла и других материалов, оседающих на остриях электродов. Далее правят диаметр острия путем опиливания конической части. Из-за более сильного нагрева электродов быстрее сплющиваются острия электродов у сварочных клещей, не охлаждаемых водой.

Применяются два варианта расположения электродов:

– друг против друга. Электроды одновременно сжимают листы и создают точку сварки. При этом плечи держателей электродов и сами электроды могут иметь различные формы;

– параллельное (рядом друг с другом). Электроды опираются на одну сторону листа. Такие сварочные клещи называют двухточечными, так как они выполняют одновременно две точки сварки. Электрический ток частично проходит по верхнему листу, являясь током утечки, не производящим сварку. Другая часть тока течет по нижнему листу и называется рабочим током, производящим сварку. При необходимости применяют контрэлектрод из массивной медной пластины, которую устанавливают в нижней части листов. Контрэлектрод поддерживает и облегчает протекание сварочного тока.

В большинстве случаев производится точечная сварка листов из мягкой стали. В равной степени можно сваривать коррозионно-стойкие стали, латунь и легкие сплавы. При достаточной мощности сварочного аппарата можно производить сварку круглых стальных прутков, прутков крестообразного сечения или других профилей. Необходимо, чтобы металлы могли деформироваться, чтобы их можно было установить друг относительно друга, исключая тем самым получение двух элементов литьем. Желательно, чтобы металлы на сопрягаемых поверхностях были зачищены и обезжирены. Нормальное напряжение сварки в несколько вольт настолько слабое, что даже тонкий слой краски (а в некоторых случаях – даже мела) является достаточным препятствием прохождению электрического тока.

При ремонте окрашенных листовых деталей их зачищают до металла. Чтобы свариваемые металлы были надежно установлены друг относительно друга, их следует удерживать в закрепленном состоянии с помощью струбцин или ручных тисков, так как рычаги сварочных клещей не обладают большой жесткостью. Такое крепление разгружает сварочные клещи от большого усилия для обеспечения сжатия.

Как и во всех других процессах сварки, сначала необходимо произвести регулировку сварочного аппарата, а после этого производить сварку.

Речь идет об обычных сварочных аппаратах, в которых производится регулировка следующих параметров:

– усилия сжатия;

– силы сварочного тока;

– времени сварки.

Регулировка усилия сжатия клещей. Если свариваемые черные металлы имеют чистые поверхности, то нет необходимости прикладывать очень большие усилия сжатия, за исключением случаев, когда время сварки маленькое. Если металлы недостаточно хорошо зачищены, надо увеличить усилие сжатия.

При работе со сварочными клещами усилие сжатия определяется вручную, что требует большого практического опыта. Однако на стационарных сварочных аппаратах, пневматических или гидравлических, эти усилия показаны цифрами.

Можно применять большую силу тока, если свариваемые черные металлы хорошо зачищены и плотно прилегают друг к другу. Если металлы плохо зачищены, следует уменьшить силу сварочного тока, компенсируя это увеличением усилия сжатия и времени сварки.

Время сварки. Для хорошо очищенных и подогнанных металлов принимают очень небольшое время сварки. Если же металлы недостаточно хорошо зачищены, то время сварки увеличивают, компенсируя его одновременно соответствующим регулированием силы сварочного тока и усилия сжатия.

При использовании наиболее простых сварочных клещей, время сварки приблизительно определяется сварщиком, который включает, а затем выключает контактный переключатель. Если сварочные клещи снабжены шкафом управления, то предварительное регулирование времени прохождения тока производится с помощью реле времени. Включение тока осуществляется с помощью контакта, управляемого рычагом механизма сжатия в процессе сварки. Однако остановка процесса сварки производится автоматически по истечении установленного времени прохождения тока.

Раньше сварку сопротивлением производили с большим временем прохождения тока, что приводило к сильному нагреву деталей и их деформации. В настоящее время существует тенденция к уменьшению времени сварки, что снижает нагрев соседнего со сварными точками металла и уменьшает деформацию. Время сварки измеряется долями секунды.

Опыт показывает: если сила тока и время прохождения тока отрегулированы правильно, то при отключении сварочного тока поверхность наиболее тонкого из свариваемых листов на короткое время слегка краснеет. Если покраснение металла сохраняется более длительное время, это значит, что время прохождения электрического тока слишком большое (либо очень большая сила тока).

Выполнение сварки производится в три этапа.

1. Стыковка – свариваемые листы зажимаются между двумя электродами. При необходимости имеется возможность подгонки их расположения.

2. Сварка – электрический ток пронизывает толщину свариваемых металлов в течение определенного времени, необходимого для плавления стержня металла.

3. Прессование – после выключения электрического тока усилия сжатия продолжают действовать на затвердевающий металл и в процессе охлаждения.

Прессование необходимо производить при увеличении усилия сжатия. Сварочные клещи не позволяют обеспечить такого прессования, но могут удержать усилие сжатия, предотвращающее нарушение точки сварки. Действительно, при снятии сжимающего усилия листы стремятся сдвинуться друг относительно друга. Если же усилие сжатия снимается в тот момент, когда металл сварной точки жидкий или пастообразный, то происходит разрушение точки сварки.

При точечной сварке необходимо точно определить расстояние между последовательно расположенными по одной линии точками, т. е. шаг сварки, и расстояние между осью точки сварки и краем листа.

Не рекомендуется уменьшать шаг сварки, так как это приводит к отклонению пути прохождения сварочного тока и к ухудшению качества сварных точек в процессе выполнения сварки.

Если сварку выполняют очень близко к краю листа, то сильно сжатый расплавленный металл может прорвать удерживающий его твердый металл и выплеснуться наружу. Кроме повышения риска несчастного случая, пустая из-за выжатого жидкого металла точка сварки не будет обладать механической прочностью.

Если говорить о защите сварщика, то отметим, что обычное напряжение сварки очень слабое и не представляет никакой опасности. Тем не менее, для обеспечения защиты от напряжения питающей сети при нарушении изоляции необходимо выполнить заземление установки. Для защиты от отлетающих раскаленных частиц при сварке листов с окалиной необходимо применять прозрачный экран или очки. Не рекомендуется носить на пальцах кольца, которые могут нагреваться при касании листа.