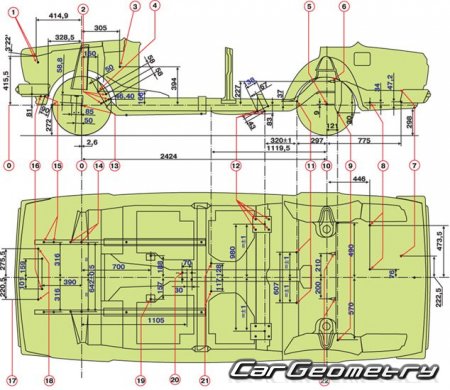

Кузовные размеры ВАЗ 2101 и Ваз 2102, данные по геометрии кузова и контрольным точкам ВАЗ 2101, 2102 (Жигули) методы ремонта, точки сварки деталей кузова, все взято из заводской документации.

1 – панель передка;

2 – передний лонжерон;

3 – кожух фары;

4 – переднее крыло;

5 – капот;

6 – щиток передка;

7 – коробка воздухопритока;

8 – боковина;

9 – рама ветрового окна;

10 – нижняя поперечина панели

приборов;

11 – панель крыши;

12 – панель рамы заднего окна;

13 – боковая панель крыши;

14 – рамка задней перегородки с полкой;

15 – панель задка;

16 – нижняя поперечина задка;

17 – крышка багажника;

18 – заднее крыло;

19 – лонжерон пола задка;

20 – арка заднего колеса;

21 – пол багажника;

22 – поперечина пола багажника;

23 – задняя поперечина пола;

24 – передний пол;

25 – усилитель передней стойки;

26 – брызговик;

27 – стойка брызговика

0 – базовая линия;

1 – верхнее крепление радиатора;

2 – крепление картера рулевого механизма и маятникового рычага;

3 – ось педалей тормоза и сцепления;

4 – центр рулевого механизма;

5 – центр заднего колеса;

6 – крепление амортизаторов задней подвески;

7 – заднее крепление глушителя;

8 – переднее крепление глушителя;

9 – крепление поперечной штанги задней подвески;

10 – ось задних колес;

11 – крепление верхних продольных штанг задней подвески;

12 – крепление нижних продольных штанг задней подвески;

13 – центр переднего колеса;

14 – точки крепления поперечины передней подвески;

15 – крепление стабилизатора поперечной устойчивости;

16 – нижнее крепление радиатора;

17 – ось автомобиля;

18 – верхнее крепление радиатора;

19 – заднее крепление силового агрегата;

20 – крепление ручного тормоза;

21 – крепление опоры карданного вала;

22 – крепление амортизаторов задней подвески

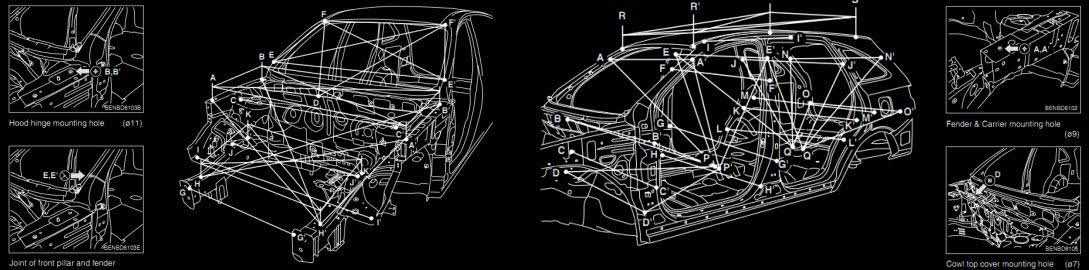

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили, которые, в большинстве случаев, требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

1 – пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов;

2 – центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага;

3 – пересечение центров передних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов;

4 – пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов;

5 – центр осей болтов крепления нижних продольных штанг;

6 – центр осей болтов крепления верхних продольных штанг;

7 – пересечение оси болта крепления поперечной штанги с кронштейном кузова;

8 – пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя;

9 – центр осей передних болтов крепления стабилизатора поперечной устойчивости;

10 – пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов;

11 – центр передних технологических отверстий лонжеронов переднего пола;

12 – центр задних технологических отверстий лонжеронов переднего пола;

13 – пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова;

14 – пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов;

15 – пересечение оси болта крепления поперечной штанги с кронштейном кузова;

16 – центр заднего технологического отверстия усилителя заднего пола;

17 – продольная ось автомобиля;

0 – линия отсчета

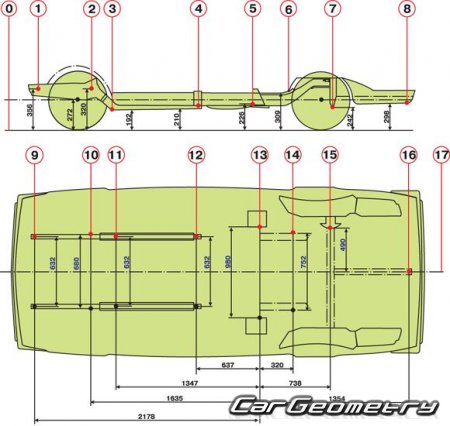

По контрольным точкам пола кузова можно, без демонтажа узлов и агрегатов шасси, проверить на установке положение элементов пола.

Диагональные размеры проемов передних и задних дверей, показанных на рисунке, должны, соответственно, быть равными 1273±2 мм и 983±2 мм.

Расстояние между стойками от центров звеньев верхних неподвижных петель до противоположных стоек проемов, по центру фиксаторов замков дверей, должны быть равными: для проема передней двери 889±2 мм, для задней – 819±2 мм. От центров звеньев нижних неподвижных петель до противоположных стоек проемов дверей, по центру фиксаторов замков, расстояния должны соответствовать: для проема передней двери – 926±2 мм, для задней – 863±2 мм.

Диагональные размеры проемов окон должны составлять: для ветрового окна 1375±4 мм, для заднего окна – 1322 4–2 мм.

Расстояние между фланцами проемов окон по оси автомобиля, должны быть равными, соответственно, для ветрового стекла 537 3 мм, для заднего – 509 3 мм.

Диагональные размеры должны быть равными для проема капота 1547±4 мм, для крышки багажника – 1446 4–2 мм. Ширина проемов по оси автомобиля должна соответствовать: для проема капота 876±4 мм и для крышки багажника – 601±1 мм.

Разница диагональных размеров проема ветрового окна, а также и проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

Допускается неравномерность зазора (конусность) не более 1,5 мм, выступание лицевых поверхностей, относительно неподвижных, на величину не более 2 мм.

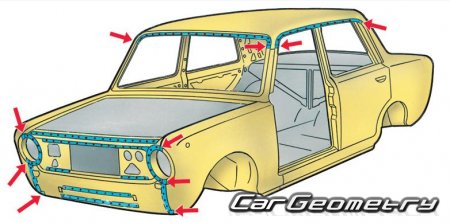

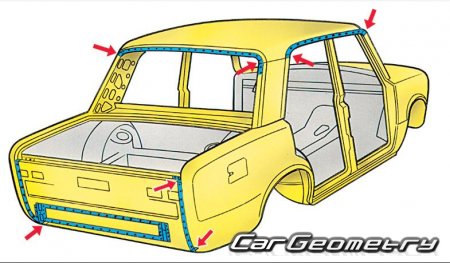

Точками обозначены швы контактной сварки. Стрелками указаны точки газовой сварки.

Деформированные поверхности ремонтируют механическим или термическим воздействием на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем.

Помятые места оперения выпрямляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств, панели нагревают до 600–650° С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 20–30 мм.

Стягивание поверхности производите следующим образом:

– газовой сваркой, от переферии к центру дефектного участка, нагревайте металл и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню;

– повторяйте операции нагрева и осаживания до получения ровной поверхности панели.

Неровности в панелях можно выравнивать при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отвердения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20° С – 15–20 мин. Поэтому сокращается продолжительность нанесения шпатлевки и нет необходимости наносить ее в несколько слоев.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, термопластик приобретает при 150–160° С.

Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений.

Для лучшей адгезии рекомендуется на поверхности создать шероховатости при помощи абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый тонкий слой порошка, который укатывают металлическим катком. Затем наносят второй слой и так далее, до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой зачищают и выравнивают металлическим кругом.

Пораженные коррозией участки панелей кузова могут ремонтироваться эпоксидными мастиками холодного отвердения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки. В состав мастик входят отвердители, пластификаторы (для повышения пластичности смолы и ударной прочности отверделого эпоксидного состава), наполнители (для понижения усадки смолы и сближения коэффициентов термического расширения смолы и металла).

Припои ПОССу 18 или ПОССу 20 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и для устранения зазора. Для предотвращения коррозии лучше применять бескислотный способ нанесения припоя.

При значительных повреждениях, панели заменяют новыми, с использованием контактной сварки и электросварки в среде защитных газов.

Наиболее часто при ремонте остова требуется замена крыльев, панелей передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте других деталей остова, при этом необходимо знание расположения сварных швов.

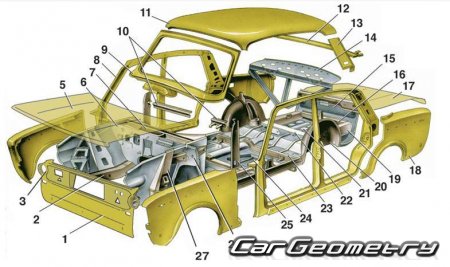

Детали кузова

1 – панель передка;

2 – передний лонжерон;

3 – кожух фары;

4 – переднее крыло;

5 – капот;

6 – щиток передка;

7 – коробка воздухопритока;

8 – боковина;

9 – рама ветрового окна;

10 – нижняя поперечина панели

приборов;

11 – панель крыши;

12 – панель рамы заднего окна;

13 – боковая панель крыши;

14 – рамка задней перегородки с полкой;

15 – панель задка;

16 – нижняя поперечина задка;

17 – крышка багажника;

18 – заднее крыло;

19 – лонжерон пола задка;

20 – арка заднего колеса;

21 – пол багажника;

22 – поперечина пола багажника;

23 – задняя поперечина пола;

24 – передний пол;

25 – усилитель передней стойки;

26 – брызговик;

27 – стойка брызговика

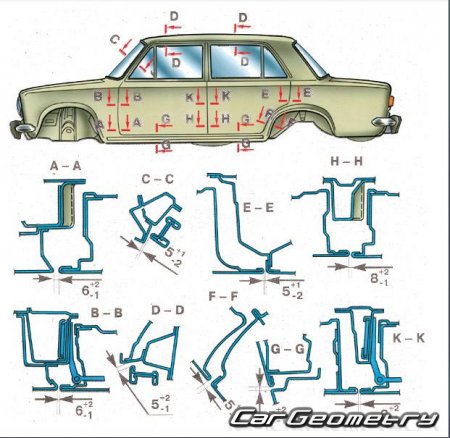

Основные сечения кузова (вид кузова сбоку)

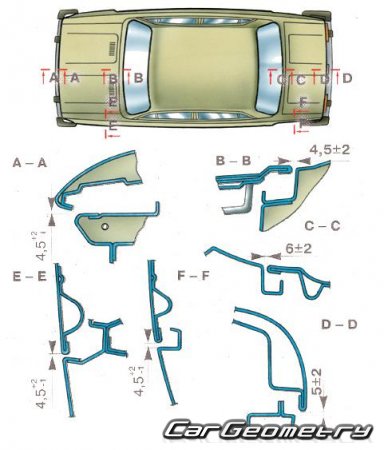

Основные сечения кузова (вид кузова сверху)

Основные размеры кузова ВАЗ 2101, 2102 (Жигули) для проверки точек крепления агрегатов:

0 – базовая линия;

1 – верхнее крепление радиатора;

2 – крепление картера рулевого механизма и маятникового рычага;

3 – ось педалей тормоза и сцепления;

4 – центр рулевого механизма;

5 – центр заднего колеса;

6 – крепление амортизаторов задней подвески;

7 – заднее крепление глушителя;

8 – переднее крепление глушителя;

9 – крепление поперечной штанги задней подвески;

10 – ось задних колес;

11 – крепление верхних продольных штанг задней подвески;

12 – крепление нижних продольных штанг задней подвески;

13 – центр переднего колеса;

14 – точки крепления поперечины передней подвески;

15 – крепление стабилизатора поперечной устойчивости;

16 – нижнее крепление радиатора;

17 – ось автомобиля;

18 – верхнее крепление радиатора;

19 – заднее крепление силового агрегата;

20 – крепление ручного тормоза;

21 – крепление опоры карданного вала;

22 – крепление амортизаторов задней подвески

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили, которые, в большинстве случаев, требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

Контрольные точки проверки пола кузова ВАЗ 2101, 2102 (Жигули)

1 – пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов;

2 – центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага;

3 – пересечение центров передних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов;

4 – пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов;

5 – центр осей болтов крепления нижних продольных штанг;

6 – центр осей болтов крепления верхних продольных штанг;

7 – пересечение оси болта крепления поперечной штанги с кронштейном кузова;

8 – пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя;

9 – центр осей передних болтов крепления стабилизатора поперечной устойчивости;

10 – пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов;

11 – центр передних технологических отверстий лонжеронов переднего пола;

12 – центр задних технологических отверстий лонжеронов переднего пола;

13 – пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова;

14 – пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов;

15 – пересечение оси болта крепления поперечной штанги с кронштейном кузова;

16 – центр заднего технологического отверстия усилителя заднего пола;

17 – продольная ось автомобиля;

0 – линия отсчета

По контрольным точкам пола кузова можно, без демонтажа узлов и агрегатов шасси, проверить на установке положение элементов пола.

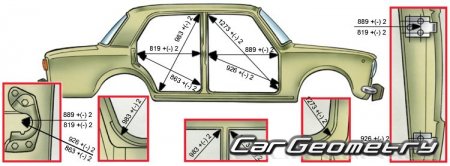

Контрольные размеры проемов дверей

Диагональные размеры проемов передних и задних дверей, показанных на рисунке, должны, соответственно, быть равными 1273±2 мм и 983±2 мм.

Расстояние между стойками от центров звеньев верхних неподвижных петель до противоположных стоек проемов, по центру фиксаторов замков дверей, должны быть равными: для проема передней двери 889±2 мм, для задней – 819±2 мм. От центров звеньев нижних неподвижных петель до противоположных стоек проемов дверей, по центру фиксаторов замков, расстояния должны соответствовать: для проема передней двери – 926±2 мм, для задней – 863±2 мм.

Справочные линейные размеры между центральными стойками ВАЗ 2101, 2102 (Жигули)

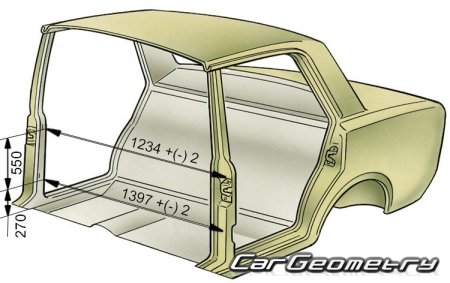

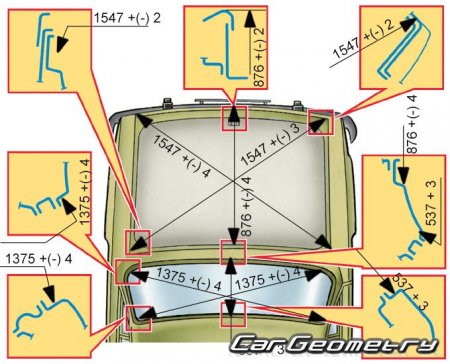

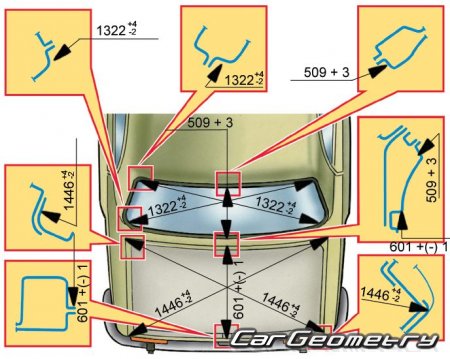

Контрольные размеры кузова: проемов ветрового окна и капота ВАЗ 2101, 2102 (Жигули)

Контрольные размеры кузова: проемов заднего окна и крышки багажника ВАЗ 2101, 2102 (Жигули)

Диагональные размеры проемов окон должны составлять: для ветрового окна 1375±4 мм, для заднего окна – 1322 4–2 мм.

Расстояние между фланцами проемов окон по оси автомобиля, должны быть равными, соответственно, для ветрового стекла 537 3 мм, для заднего – 509 3 мм.

Диагональные размеры должны быть равными для проема капота 1547±4 мм, для крышки багажника – 1446 4–2 мм. Ширина проемов по оси автомобиля должна соответствовать: для проема капота 876±4 мм и для крышки багажника – 601±1 мм.

Разница диагональных размеров проема ветрового окна, а также и проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

Допускается неравномерность зазора (конусность) не более 1,5 мм, выступание лицевых поверхностей, относительно неподвижных, на величину не более 2 мм.

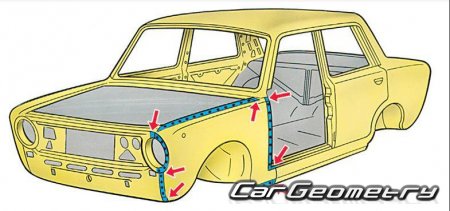

Места сварки переднего крыла

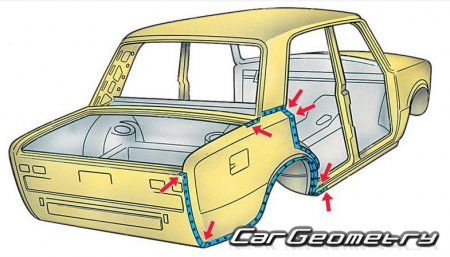

Места сварки заднего крыла

Линии сварки панелей крыши и передка

Линии сварки панелей крыши и задка

Точками обозначены швы контактной сварки. Стрелками указаны точки газовой сварки.

Ремонт деформированных поверхностей

Деформированные поверхности ремонтируют механическим или термическим воздействием на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем.

Помятые места оперения выпрямляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств, панели нагревают до 600–650° С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 20–30 мм.

Стягивание поверхности производите следующим образом:

– газовой сваркой, от переферии к центру дефектного участка, нагревайте металл и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню;

– повторяйте операции нагрева и осаживания до получения ровной поверхности панели.

Неровности в панелях можно выравнивать при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отвердения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20° С – 15–20 мин. Поэтому сокращается продолжительность нанесения шпатлевки и нет необходимости наносить ее в несколько слоев.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, термопластик приобретает при 150–160° С.

Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений.

Для лучшей адгезии рекомендуется на поверхности создать шероховатости при помощи абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180° С и наносят первый тонкий слой порошка, который укатывают металлическим катком. Затем наносят второй слой и так далее, до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой зачищают и выравнивают металлическим кругом.

Пораженные коррозией участки панелей кузова могут ремонтироваться эпоксидными мастиками холодного отвердения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки. В состав мастик входят отвердители, пластификаторы (для повышения пластичности смолы и ударной прочности отверделого эпоксидного состава), наполнители (для понижения усадки смолы и сближения коэффициентов термического расширения смолы и металла).

Припои ПОССу 18 или ПОССу 20 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и для устранения зазора. Для предотвращения коррозии лучше применять бескислотный способ нанесения припоя.

При значительных повреждениях, панели заменяют новыми, с использованием контактной сварки и электросварки в среде защитных газов.

Наиболее часто при ремонте остова требуется замена крыльев, панелей передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте других деталей остова, при этом необходимо знание расположения сварных швов.